Staal is een legering bestaand uit ijzer en koolstof. De term staal wordt met name gebruikt voor ijzerlegeringen met een zodanig beperkt koolstofgehalte (typisch minder dan 1,9%) of gehalte aan toevoegingen als chroom, dat ze warm vervormd kunnen worden. Hierin onderscheidt staal zich van bijvoorbeeld gietijzer, dat meestal een hoger koolstofgehalte heeft. Er zijn veel verschillende legeringen met deze twee elementen, meestal ook met andere bestanddelen.

De wereld kent vandaag de dag ongeveer 2500 verschillende soorten staal. Mede hierdoor en door de uitstekende bewerkbaarheid is staal een veel gebruikt constructiemateriaal.

Het koolstof wordt gebruikt om een hoge treksterkte en hardheid te verkrijgen. Wereldwijd wordt er jaarlijks ongeveer 900 miljoen ton staal geproduceerd, Corus Nederland (Hoogovens IJmuiden) neemt hiervan bijna zeven miljoen voor haar rekening.

Men noemt een smeedbaar ijzer staal, indien het zich harden laat. Wordt een stuk staal gloeiend gemaakt en koelt men het door een koude vloeistof plotseling af, dan wordt het harder. Deze bewerking wordt het harden van staal genoemd. Ook wel eens het afschrikken van ijzer genoemd al dan niet in een rapper tempo om brozer staal te verkrijgen. Hoe brozer hoe meer zuurstof er nog in zit en hoe rapper de verkoeling heeft plaats gevonden.

Verhit men een stuk staal tot een bepaalde temperatuur en koelt men het vervolgens langzaam af, dan wordt het staal weer weker.

Het koolstofgehalte van het staal is groter den dat van het

smeedijzer en lager dan dat van het

ruwijzer.

Men onderscheidt bij het staal wel- en vloeistaal, naarmate het staal in kneedbare of in vloeibare toestand verkregen wordt.

Het staal wordt op dezelfde wijze als het

smeedijzer uit het

ruwijzer verkregen. Het welstaal door het frisschen en de puddelmethode, het vloeistaal door de Bessemer, Thomas en Siemens-Martin methode.

Bij al deze bewerkingen wordt het proces, het onttrekken van de koolstof aan het

ruwijzer niet zover doorgevoerd als bij het

smeedijzer, anders zou men in de plaats van wel- en vloeistaal, wel- en vloeiijzer verkrijgen.

De grens tussen staal en

smeedijzer, waarbij een merkbaar 'harden' van het materiaal mogelijk is, is zeer moeilijk te bepalen. Daar ook de chemische analyse geen vertrouwbare resultaten oplevert (toch niet tot in de jaren 1920), in het heden is dit wel mogelijke in allerhande vernuftigde testlabo's die de chemische samenstelling van deze staalsoorten kan analyseren naar mate de zuurstof en andere materialen er aanwezig zijn in dit soort ijzer. In de regel, en zo gebeurde het vroeger en nu nog steeds, wordt een smeedbaar ijzer, die een breukspanning of breukmodule (zie tabel 1) groter is dan 45 kN per m (4500 kg. per cm), staal genoemd. Zeer dikwijls wordt in Nederland, vooral door de leveranciers, elk vloeiijzer 'staal' genoemd; een zeer te betreuren gebruik, dat tot veel verwarring en misbruik kan leiden.

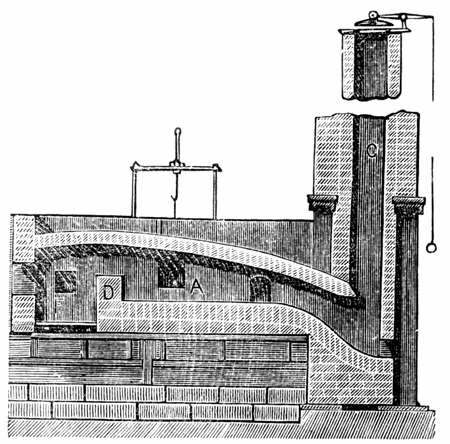

Bessemerprocedé

|

| Bessemer converter |

Het Bessemerprocedé is een productiewijze voor het in een converter verkrijgen van staal uit ijzerertskomende uit de hoogoven.

Het Bessemerprocedé (ontwikkeld door Henry Bessemer (1813-1898), naar de uitvinding van een failliete staalfabrikant uit Kentucky, William Kelly) was dat het teveel aan koolstof werd geoxideerd door lucht door de gesmolten

ruwijzer te blazen. Bovendien verbrandde de koolstof tot koolzuurgas in de luchtstroom, zodat de koolstof als brandstof voor het proces fungeerde. Als het proces eenmaal op gang was, onderhield het zichzelf, zonder verdere toevoeging van extra brandstof. Het was dus een bijzonder economisch proces.

Binnen vijf jaar kreeg het Bessemerproces een rivaal in de vorm van de vlamoven, waarin

ruwijzer, ijzererts en schroot in zodanige verhoudingen werden gesmolten dat de meeste koolstof en zuurstof als koolmonoxide ontsnapten. Met dit gas werd dan de luchtstroom voorverhit. In 1900 produceerde deze voordelige methode zelfs meer staal dan het Bessemerprocedé.

Behalve volgens de zoven genoemde methoden wordt nog op de volgende wijze staal vervaardigd. Een zuiver welijzer wordt in beenderkool geruime tijd flink gegloeid, het verkrijgt daardoor een hoger koostofgehalte. Het op deze wijze verkregen staal wordt cementstaal genoemd, het is zeer ongelijkmatig hard. Om het cementstaal gelijkmatiger te maken, bestaan twee methoden.

Volgens de eerste methode worden den stukken geslagen en in smeltkroezen gesmolten, het wordt een smeltkroesstaalgenoemd.

Volgens de tweede methode worden de stukken in bundels samen gepakt, deze worden aan elkaar geweld en uitgerekt. Deze bewerking herhaalt men enige malen, men verkrijgt dan het geraffineerde staal, dat voor werktuigen gebruikt wordt.

De gietwerken uit staal worden bijna uitsluitend uit vloeistaal vervaardigd. Het volgens de Siemens-Martin methode verkregen staal wordt hiervoor bij voorkeur gebruikt.

Processtappen voor de moderne industrie

Hoogovens

Hoogovens produceren

ruwijzer, dit bevat ongeveer 4-5% koolstof en ook een aantal andere verontreinigingen (onder andere fosfor en zwavel).

Convertor

Door de aanwezigheid van bovengenoemde verontreinigingen is het

ruwijzer nog onbruikbaar. Daarom wordt het nog verder gereinigd. Dit wordt gedaan in een convertor, waar met hoge snelheid bijna 100 procent zuurstof door het vloeibare

ruwijzer geblazen wordt. Doordat zuurstof en koolstof zich erg makkelijk met elkaar verbinden wordt er koolstofmonoxide (CO) en koolstofdioxide (CO2) gevormd, welke als gasvormige fase ontstaan en zich dus makkelijk laten verwijderen van het vloeibare

ruwijzer. Bij dit proces komen zeer hoge temperaturen voor, waarbij 1650 graden Celsius een gemiddelde waarde is van de lading.

Door deze behandeling komt er echter wel wat zuurstof in het staal te zitten dit kan later weer verwijderd worden door mangaan, aluminium of silicium toe te voegen. Het zuurstof zal zich aan deze stoffen binden. De gevormde oxides drijven op het vloeibare staal, omdat hun dichtheid lager is dan die van staal. Deze drijvende laag oxides op het staal noemt men de slak en moet gescheiden worden van het staal alvorens het staal verder bewerkt kan worden. Er zal altijd een kleine hoeveelheid aan verontreiniging in het staal achterblijven. Deze hoeveelheid is door de ver ontwikkelde staalbereidingsprocessen echter zo klein geworden dat het niet hinderlijk is.

Discontinu-gietproces

Als het staal zuiver genoeg is, moet het in een vaste vorm gegoten worden. Vroeger gebeurde dit in zogenaamde ingots of blokvormen, grote cilindrische gietvormen. Als het staal in de ingot geheel afgekoeld was, werd het verder bewerkt tot platen of profielen. Dit had echter een groot nadeel, de verontreinigingen die nog in het staal zaten, concentreerden zich veelal in het midden van de ingot, waardoor er daar een hoge concentratie verontreinigingen ontstaat, wat, indien niet voldoende gecontroleerd, voor problemen kan zorgen.

Continu-gietproces

Uit de converter waar het

ruwijzer is omgezet in staal (boven 2% koolstofgehalte wordt het ijzer genoemd, onder de 2% koolstofgehalte heet het staal) gaat het staal naar een panbehandelings installatie alwaar het staal gehomogeniseerd wordt. Door toeslagstoffen als b.v. Niobium, Mangaan, Silicium, Aluminium en schroot wordt het staal op 'smaak'gebracht voor verdere verwerking. In een gekoelde gietvorm wordt het staal gegoten waar het al gedeeltelijk wordt afgekoeld. Zodra er een huid om het vloeibare staal is gevormd wordt het door middel van startkettingen uit de gietvorm getrokken door aangedreven rollen uit de gietvorm getrokken en door rollen ondersteund als een streng staal uit de machine geleid, hierna worden er door zuurstofbranders plakken van gesneden. De gemiddelde dikte is ongeveer 225 mm.

Een andere manier van continu gieten is het gietwals-proces, de dikte van de plak is hier ongeveer 70 mm en na het gieten wordt de plak door een oven geleid en direct gewalst, wat een grote besparing oplevert t.o.v. de dikke plak (die moet eerst opgewarmd worden alvorens die gewalst kan worden)

Recycleren van staal

Schroot kan worden hersmolten naar staal. Hier speelt het soort schroot een zeer belangrijke rol. Sterk verontreinigd schroot zal problemen opleveren bij het hersmelten. Vooral sporen van Cu (koper) kunnen roet in het eten gooien. Daarom is het zorgvuldig uitselecteren van schroot in verschillende categorieën belangrijk.

De aanwezigheid van

roest in het schroot is echter juist een voordeel. De in het

roest gebonden zuurstof helpt in de convertor bij het verwijderen van de overtollige koolstof in het

ruwijzer.

Het hersmelten van schroot gebeurt veelal in elektrische ovens. Hiervan bestaan verschillende types: ovens die het staal indirect verwarmen (door stralingswarmte) of rechtstreeks (inductie).

Ongeveer een vierde van de wereldstaalproductie is thans afkomstig van gerecycleerd schroot.

Eigenschappen van het staal

Het koolstofgehalte van het staal ligt tussen dat van gietijzer en

smeedijzer, het verenigt daardoor ook enigszins de eigenschappen van deze ijzersoorten in zich. Het laat zich zowel gieten als smeden en wellen. Als laspoeder gebruikt men bij staal slechts glas en borax.

Wordt het staal voortdurend verhit, dan verbrandt het, dit wil zeggen dat het murw en grof van korrel wordt.

Koelt men roodgloeiend staal snel af door het in een koude vloeistof te dompelen dan wordt het harder, door een roodgloeiend stuk stal in houtskoolpoeder langzaam laten afkoelen wordt het weker. Wordt zeer hard en broos staal langzaam tot +/- 270 verwarmd, dan verliest het zijn broosheid, wordt het veerkrachtiger en taaier, zonder dat het zijn hardheid verliest. Deze bewerking noemt men het temperen van het staal; de gereedschappen, messen, beitels, zagen... worden steeds getemperd.

Is het staal tijdens het verwarmen aan de lucht blootgesteld, dan krijgt het verschillende kleuren; men zegt dat het staalaanloopt.

Bij 220 is deze kleur bleekgeel, bij 230 strogeel, bij 255 bruin, bij 265 bruin met purperen vlekken, bij 277 purper, bij 288 helder-blauw, bij 293 donkerblauw en bij 316 zwartblauw.

De smelttemperatuur ligt bij staal tussen 1300-1800.

De uitzettingscoëfficiënt van het staal bedraagt voor n graad 0,00001079 - 0,0000124 (zie ook het berekenen van uitzetting zie onder punt 1. het ruw ijzer > Grauw

ruwijzer en wit

ruwijzer).

De verschillende soorten ijzer, ingedeeld naar de methoden volgens welke zij zijn verkregen, worden in de volgende tabellen aangegeven.

De grenzen waartussen het koolstofgehalte ligt zijn eveneens hierin aangegeven.

.

| Ruwijzer |

| Koolstofgehalte 2,3-6% |

| Gemakkelijke te smelten, maar niet smeedbaar |

| Wit ruwijzer | Grauw ruwijzer

Gietijzer |

Het breukvlak ziet wit, grafiet is niet of slechts zeer weinig voor handen.

In gesmolten toestand moeilijk vloeibaar. | Het breukvlak ziet grauw, omdat er koolstof in de vorm van grafiet (grafiet) voor handen is.

In gesmolten toestand zeer dun vloeibaar. |

| Smeedbaar ijzer |

| Moeilijke te smelten, maar smeed- en welbaar. |

SMEEDIJZER

Niet Hardbaar

Breukspanning lager dan 450 N/cm

Koolstofgehalte 0,04-0,6% | STAAL

Hardbaar

Breukspanning hoger dan 450 N/cm

Koolstofgehalte 0,6-2,3% |

| Welijzer | Vloeiijzer | Welijzer | Vloeistaal |

| In kneedbare toestand verkregen volgens de frisch- en puddelmethode | In vloeibare toestand verkregen volgens Bessemer, Thomas en Siemens-Martin methode | In kneedbare toestand verkregen volgens de frisch- en puddelmethode.

Cementstaal. | In vloeibare toestand verkregen, volgens de Bessemer, Thomas en Siemens-Martin methode.

Smeltkroesstaal. |

In deze moderne tijden hebben we nog tal van ander soorten staal die bepaalde eigenschappen verbeteren van het staal zoals de vormvastheid, de hogere elasticiteit, trek en druk sterkte, knik en wringen van het staal.

Men onderscheid volgende soorten:

- constructie staal: voor bijna alle gewone gebouwen

- ingenieurs staal: is veel sterker, voor rolbruggen, bruggen en ander structuren die meer vergen van het staal

Legeringen

Staal valt in drie groepen in te delen aan de hand van de hoeveelheid toegevoegde elementen (legeringselementen):

- ongelegeerd staal

- laaggelegeerd staal

- hooggelegeerd staal

Bij ongelegeerd staal praten we over ijzer met maximaal 1,5% aan legeringselementen. Laaggelegeerd staal bevat tussen 1,5% en 5% legeringselementen en hooggelegeerd staal is alles wat meer dan 5% aan legeringselementen bevat.

Koolstof is bij staal geen legeringselement. Als er meer dan 2% koolstof in ijzer zit spreken we over gietijzer.

Ongelegeerd staal

Onder ongelegeerd staal valt het staal dat maximaal 1,5% aan legeringselementen (exclusief koolstof (C)) bevat. Veel gebruikte legeringselementen zijn onder andere mangaan (Mn) en silicium (Si). Net als koolstof worden mangaan en silicium gebruikt om de sterkte en hardheid te verhogen. Silicium is tevens een bijproduct van het staal bereidingsproces, het wordt gebruikt om zuurstof aan het staal te onttrekken.

Ongelegeerd staal is het meest gebruikte staal ter wereld. Dit komt omdat het relatief goedkoop is en erg goed bewerkbaar.

Laaggelegeerd staal

Deze groep bevat tussen de 1,5 en 5% legeringselementen (exclusief koolstof). Net als bij ongelegeerd staal zijn mangaan en silicium veel voorkomende legeringselementen (Si = 0,7% Mn = 1,6%). Maar ook chroom (Cr), vanadium (V), nikkel (Ni) en molybdeen (Mo) zijn in deze groep veel voorkomende legeringselementen.

De invloeden van deze elementen zijn bij gebruik van verschillende elementen in een soort staal niet zo makkelijk te bepalen daar sommige van deze elementen elkaar tegenwerken en andere elkaar juist weer versterken.

Chroom wordt vaak gebruikt om staal oxidatie- en corrosiebestendig te maken. Ook van de harde en slijtvaste eigenschappen van chroom wordt veel gebruikgemaakt in de staalindustrie. Chroom wordt veel gebruikt in combinatie met nikkel of molybdeen. Chroom in combinatie met molybdeen (het zogenaamde chromonen staal) maakt het staal uitstekend bestand tegen hoge temperaturen en ook erg sterk. Vanadium wordt ook veel gebruikt in combinatie met chroom en molybdeen daar het ongeveer dezelfde eigenschappen geeft aan staal. Ook in gereedschapsstaal wordt veel vanadium gebruikt, het maakt het staal ook een stuk taaier wat erg gunstig is voor gereedschap.

Nikkel heeft gunstige invloed op staal bij heel hoge en heel lage temperaturen. En het wordt ook veel gebruikt om een aantal ongunstige eigenschappen van chroom tegen te gaan.

Hooggelegeerd staal

Hooggelegeerd staal bevat meer dan 5% aan legeringselementen. De bekendste die hieronder valt is roestvast staal (rvs). Een ander hooggelegeerd staal is gereedschapsstaal.

Hoofdlegeringselementen in rvs zijn chroom (Cr) en nikkel (Ni). Chroom kan alleen gebruikt worden om staal roestvast te maken maar meestal wordt er een combinatie van chroom en nikkel gebruikt, omdat nikkel een aantal ongewenste effecten van chroom tegenwerkt (bijvoorbeeld 18% Cr en 8% Ni).

Zoals de naam al doet vermoeden is rvs bestand tegen oxidatie en corrosie. Deze eigenschap is te danken aan de chemische verbinding die chroom aangaat met zuurstof. Door die chemische verbinding vormt er zich een oxidehuid op het staal. De oxidehuid is heel dun en daardoor doorzichtig. Ze bestaat uit een netwerk van chroom (III)oxide, dat wel elektronen kan geleiden maar geen ionen. Daardoor is het metaal tegen corrosie bestand mits de oxidehuid intact blijft. Dat is helaas niet het geval in een chloride oplossing, zoals zeewater of in gechloreerd zwemwater. Het resultaat is dan gelokaliseerde putvormige corrosie die heel moeilijk te stoppen is, omdat het chlorideion zich vooral in de corrosieputten verzamelt. Een toeslag van molybdeen kan wel bestendigheid tegen chloor opleveren, bijvoorbeeld voor gebruik in zwembaden. Om de eigenschappen te verbeteren is dan ofwel een laag koolstofgehalte wenselijk, maar dan is de verspaanbaarheid slechter, ofwel een toeslag van titanium, maar dan is de lasbaarheid slechter.

Sterkte

High Speed Steel (HSS) is staal dat bij hogere temperaturen zijn hardheid behoudt. Daardoor is het zeer geschikt voor gereedschap dat heet kan worden, zoals metaal- en betonboren. De sterkte of hardheid van het staal wordt bepaald door de hoeveelheid koolstof.

Trivia

Lineaire uitzettingscoëfficiënt bij kamertemperatuur 12 x 10-6K-1, oplopend naar 16 x 10-6K-1bij 600 graden Celsius en daarboven weer afnemend

De term "pisbakkenstaal" wordt soms gebruikt om een staalsoort van slechte kwaliteit aan te duiden (net als waaibomenhout gebruikt wordt om slecht hout aan te duiden). Soms wordt pisbakkenstaal afgekort tot PBS, vergelijkbaar met de afkorting RVS voor roestvast staal. In werkelijkheid moet echter voor een stalen urinoir juist een goede staalsoort gekozen worden vanwege de zuren in de urine.

"Ledikantenijzer" is de alternatieve term om gooi-en-smijtkwaliteit in staal aan te duiden.

De naam Stalin die de Sovjetdictator Josef Djoegasvili voor zichzelf koos, betekent "De Man van Staal".

De typische Duitse soldatenhelm uit de Eerste en Tweede Wereldoorlog wordt als Stahlhelm (stalen helm) aangeduid.

Het warmbad galvaniseren van staal

Meer over Ijzerconstructies en sterkteleer

Sterkteklasses van constructiestaal